Menu

|

Schwierig und lange hatte sich die Entscheidung hingezogen aus einem Stück Stahl, diesmal (ohne Anleitung) ein Messer zu schmieden.

Der Bau von Messern hat Dennis noch nie Probleme bereitet und mit diversen Feilarbeiten hat er einzigartige Messer erschaffen. Beispiele dafür unter diesem "Klick"!

Eine Esse zu graben und für die passende Belüftung zu sorgen, um den Stahl zum Glühen zu bringen um eine Saxklinge aus dem Stück zu ,,formen" ,war eine neue Herausforderung.

Unser lieber Sachsen Freund Steffen konnte mit einem Mini Amboss zum Gelingen der Schmiedearbeiten ein Stück weit beitragen.

Denn wie so einiges anders auch, war dieses Projekt eher ein spontaner Versuch da Zeit und Lust vorhanden waren.

Doch lest selber wie Dennis die Schmiedearbeiten beschreibt:

So langsam war es mal wieder an der Zeit - Papa brauchte ein neues Messer...

Da ich mich ohnehin immer schon mal im Schmieden versuchen wollte und ein passend scheinendes Probematerial verfügbar war, wurde auf einem Markt relativ spontan meine erste Klinge gedengelt.

Mit dem - leider doch recht kleinen - Blasebalg, den wir eigentlich nur für das Kochfeuer verwenden, hatten wir zwar einige technische Schwierigkeiten - dennoch nahm das Stück Stahl langsam andere Form an. Außerdem wurde so der Plan zum Bau einer korrekten Belüftung gefasst.

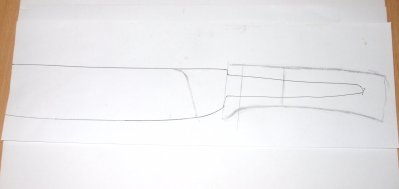

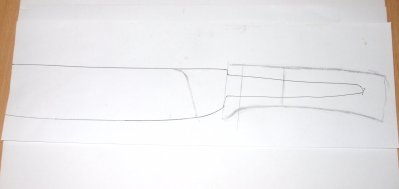

Nachdem aus dem einen Ende des Stahls ein recht schlanker Erl geworden war, begann der Versuch aus dem Rest eine Klinge zu formen.

Als die Kohle alle war, sah das Ergebnis zwar noch nicht nach einem fertigen Messer aus, aber die grobe Grundform einer Klinge war vorhanden.

Also musste im Folgenden alles weg, was nicht zu der späteren Form meines Messers passte (darunter die hochgewölbte Partie des Klingenrückens vorne an der Spitze).

Es lagen also einige Stunden Arbeit mit der Feile vor mir, in denen auch die übrigen Spuren des Schmiedeprozesses beseitigt wurden.

Auf einem späteren Markt war ein anwesender Schmied so freundlich,

die von mir leicht krumm zurückgelassene Klinge mit einigen gezielten Schlägen zu richten, sodass ich nun mit einer geraden Klinge weiterarbeiten konnte.

Leider musste ich so auch die erneuten Verzunderungen durch den Prozess des Richtens entfernen.

Nach diesem vorest letzen Schmiedeprozess hat die Klinge eine Gesamtlänge 34,5 cm, die Schneide selber 24 cm und wiegt ohne Griffstücke 264g.

Als die fertige Form der Klinge mit Feilen herausgearbeitet war, wurde die Klinge mit Schleifsteinen weiter bearbeitet. Parallel hierzu konnte ich mit dem Anpassen der ersten Griffelemente beginnen.

Diese Elemente bestehen aus schwarzen Rinderhorn (11,5g), einen Stück Geweih vom Dammhirsch (40g) und Kirschholz (67g), dessen Abschlussstück ein schlagen ähnlicher Kopf werden soll, angelehnt an die Midgardschlange.

Eine grobe Form des Kopfes wurde bereits ausgearbeitet und wird noch vervollständigt durch einige Filigranarbeiten.

Diese Elemente bestehen aus schwarzen Rinderhorn (11,5g), einen Stück Geweih vom Dammhirsch (40g) und Kirschholz (67g), dessen Abschlussstück ein schlagen ähnlicher Kopf werden soll, angelehnt an die Midgardschlange.

Eine grobe Form des Kopfes wurde bereits ausgearbeitet und wird noch vervollständigt durch einige Filigranarbeiten.

Die Schritte der Schnitzarbeit werden dann zukünftig in diesem Projekt, mit einer kleinen Beschreibung, angehängt.

Zusätzlich werden dem Projekt noch Fotos und Beschreibung des Härtens der Klinge beigefügt, denn auch hierbei mache ich es mir nicht einfach und werde versuchen eine Härtelinie auf die Klinge aufzubringen, die an die Schlange der Klinge erinnern soll.

Die Schritte der Schnitzarbeit werden dann zukünftig in diesem Projekt, mit einer kleinen Beschreibung, angehängt.

Zusätzlich werden dem Projekt noch Fotos und Beschreibung des Härtens der Klinge beigefügt, denn auch hierbei mache ich es mir nicht einfach und werde versuchen eine Härtelinie auf die Klinge aufzubringen, die an die Schlange der Klinge erinnern soll.

Denn in der Edda heiße es:

,,Am Heft ist ein Ring und Herz in der Klinge. Schrecken in der Spitze vor dem, der es schwingt. Die Schneide birgt einen blutigen Wurm, aber am Stichblatt wirft die Natter den Schweif"

Ebenfalls wird die Klinge in einer selbst gefertigten Lederscheide ihren Platz finden um dann mich und meinen Gürtel zu zieren.

Das Härten der Klinge

Die Klinge wurde nun weiter bearbeitet, nach einigen zusätzlichen Schleif -und Feilarbeiten, war die Klinge nun so weit, das sie ins Feuer durfte.

Einige andere Klingen, die wir, bzw. Dennis, im Laufe von fast 2 Jahren ebenfalls hergestellt hatte,

wurden jetzt zusätzlich für das Härten vorbereitet.

Die Saxklinge sollte differentiell gehärtet werden, um eine scharfe, harte Schneide mit einem zähen, weicheren Rücken zu kombinieren. Hierbei entsteht auf der Klinge eine erkennbare Härteline (jap. Hamon).

Dies kann auf verschiedene Weise erreicht werden - man kann nur die Teile der Klinge im Kühlmedium (Wasser oder Öl) abschrecken, die gehärtet werden sollen , oder man verhindert eine zu schnelle Abkühlung durch eine zusätzliche Isolationsschicht am Klingenrücken.

Wir entschieden uns für die zweite Variante und isolierten den Rücken der Saxklinge mit Hochtemperatur-Zement, wie er auch zum Auskleiden von Schmiede-Essen angeboten wird..

Die Klinge wurde mit einem Pinsel komplett mit einer dünnen Schicht überzogen und danach in "Schlagenlinenform" die dickere Schicht am Klingenrücken aufgetragen.

Bis zum nächsten Tag haben wir den Zement aushärten lassen und anschließend die Klinge in Aluminiumfolie eingeschlagen.

Die Aluminiumfolie schützt die hauchdünne Zementschicht bei Berührung und Transport vor Abrieb und verhindert bis zu einem gewissen Temperaturbereich zusätzlich den Kontakt mit Sauerstoff. Die anderen Klingen haben wir ebenfalls so verpackt!

Da wir ja unsere schon getesteten Blasebälge hatten, war die Luftzufuhr im kleinen Härteofen geregelt! Eine einfache Konstruktion aus Ytonsteinen reicht vollkommen aus um die gewünschte Härtetemparatur zu erreichen.

Vorbereitet waren außerdem ein Gefäß mit Öl und ein großer Eimer mit kaltem Wasser! Dennis konnte nun die Klingen nacheinander härten und ich denke die Bilder sprechen für sich! Das gewünschte Ergebniss war definitiv erreicht.

Die differentielle Härtung führt auch dazu, das der zuvor gerade Rücken der Klinge nun eine leichte Biegung macht.

Das liegt daran, das das Gefüge des gehärteten Stahls ein leicht größeres Volumen hat - die gehärtete Schneide drückt also den weicheren Rücken krumm (weshalb auch ein jap. Katana gebogen ist).

Nach entfernen der Zementreste auf der Saxklinge war nach dem ersten Polierprozess bereits die Härtelinie zu erkennen. Es war also gelungen das "die Natter ihren Schweif wirft"!

Weitere Polierarbeiten werden diese Linie noch besser erkennen lassen.

Um allen Klingen nun noch etwas "Ruhe" zu gönnen kamen alle bei ca 200 Grad für ca 60 min in den Backofen. Dann wurden sie abgeschreckt und durften sich bei einer weiteren Stunde, bei 200 Grad, erneut entspannen.

Dieser Prozess ist wichtig da der Stahl sich tatsächlich beim "Anlassen" entspannt und im Anschluss nicht mehr brüchig und spröde ist!

Nun geht die Arbeit weiter.....Klinge schärfen und der Griff! Fotos werden folgen!

...to be continued...

|